1. 經柳

現象:由于經紗原料或張力等因素造成織物染色時吸色發生差異而形成的影條,它在織物的經紗方向呈現整匹經紗有規律或無規律地發亮、發暗,一根、多根影條。

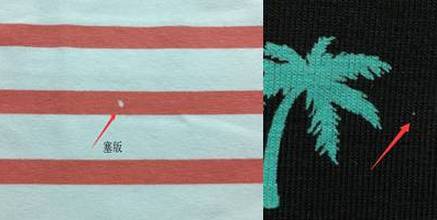

2 .沙眼、塞版

現象:印花織物表面因堵網而產生的斑點。

成因:印花漿中的黏塊狀物貼附在印花版上,阻擋印花漿通過。

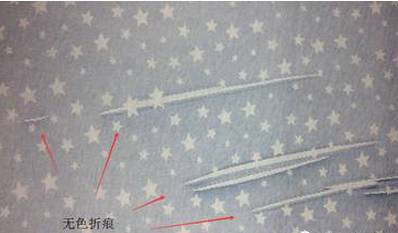

3 .無色折痕

現象:在印花過程中,由于織物折皺,在印花織物上呈現縱向沒有著色的一條清晰條痕。

成因:在印花時織物布面皺折重迭,被遮蓋的部位未印上花紋。

4. 線印

現象:在印花過程中,由于織物表面殘留紗線沒處理干凈,導致印花織物表面有一條線狀無色條痕。

5. 缺花、缺漿

現象:原設計的花紋部份或全部未印出。

成因:印花機漿槽內印花漿用盡,未及時添加,或自動供漿設備故障。

6. 滲花

現象:印花織物中色漿洇散出團案輪廓。

成因:1.印花漿黏稠度不夠。

2.兩色印花漿重迭。

7. 接版不良

現象:連續花紋的印花織物,在其版距接合部位未能恰好銜接,出現白色橫條或者深淺色橫條過渡,多發生在綱版印花織物。

成因:1.平紋印花所用綱版制版不良。

2.印花前裝版前版距未能確切控制。

8 .圖版不正

現象:兩色或兩色以上所印花紋未能遵照原設計圖樣銜接組合,致使有偏離或滿底印花露白現象。

成因:在印兩色以上花紋時,版與版花紋之間關系位置未能確切對齊。

9 .“透花”

現象:常出現在輕薄印花織物,正面印花滲透,底面也能看到其明顯花紋顏色。

成因:一般發生在鋼板(平網)印花織物上,由于印花刮刀壓力太大,使得印花滲透。

10. 拖漿

現象:印花局部有拖摸痕跡,使部分花紋邊不夠整齊。

成因:1.印花時吃漿太重。

2.織物表面毛絨積存在刮刀上。

3.印前片織物有皺痕或破洞,以致底板殘留印漿。

11. 死折痕

現象:由于染整或者電壓處理等操作不良,造成布面局部折疊損傷,經熨燙后不可消除,呈現明顯折痕。(布面施加張力則平坦消失的為折痕,不作為疵點。)

成因:1.待壓染的織物在前處理過程中已產生折痕,定型時未能完全消除。2.染整時擴布裝置失效,未能將織物折痕張開。

3.匹與匹之間接縫不良,有皺縮或不整齊的現象。

12 .油污

現象:坯布或成品布有形狀不等的油污。

成因:1.織造或印染整理過程中,濺潑到潤滑油類。

2.運送途中受到油脂類的污染。

13 .水漬

現象:布面有被水浸漬后自然風干的痕跡。(燈光下一般較擦傷光澤輕,較圓潤。)

成因:1.受到水的浸漬。

2. 高溫著色固色時,設備滴水在織物上導致該位置染液吸收少出現局部淺色。

14 .銹漬

現象:織物沾銹后留下的痕跡。

成因:1、織物保存時,濕潤環境下保存時與金屬有接觸;

2、噴水織機織造后,沒及時處理,容易因為織物濕潤遭受金屬污 染。

15 .霉斑

現象:布面出現灰黑色或淡紅色發霉斑點。

成因:存放環境濕度高,或者織物濕潤狀態下存放時間過久。

16. 練漂破洞

現象:經過氧化劑處理后,坯布布面含鐵銹或者霉斑相近的經紗或緯紗斷裂,形成小破洞。

成因:布面銹漬或者霉斑位置纖維已經遭受侵蝕破壞,氧化反應后破損。

17. 色花

現象:布面有不規則片狀的顏色深淺。

成因:前處理退漿精煉不徹底或者缸染中途停機溫度變化,導致著色不均勻。

18. 首尾色差與缸別色差

首尾色差:一批含數匹或數十匹的織物,在同樣設定的條件下連續染色后,布頭與布尾顏色有深淺差別。

缸別色差:大批量織物分數缸或一缸數次染色時,不是同缸同批染色導致深淺差異。各缸雖同一型式,但其功能會略有差別。在染色制程中,各次操作條件亦無法盡同。

19 .預縮皺

現象:在預縮工序中,因為預縮機張力過大,導致內部熨燙滾筒卷布時造成的緯向不平整皺痕。(坯布有類似現象“木輥皺”不作為疵點扣分,還有后續工序定型除皺。如果是成品布有這類情況,則需要按照疵點扣分。)

20 .擦傷

現象:印染布在熒光燈下出現不規則且異于正常布面色相效果的擦傷痕。

成因:在染色過程中,由于染缸內部機械與布面不正常摩擦或者烘干過程中被高溫燙傷。

(注意與水漬的區別,水漬的反光面比較圓潤。)

21. 脫針

現象:織物定型時,一段布邊沒有扎進定型針,導致定型拉幅時變形。

22. “失彈”

現象:高彈織物表面出現局部失去彈力呈現的皺印。

成因:由于坯布保存時,局部位置彈力纖維受到銹漬或者發霉侵蝕,染整高溫處理失去彈力造成布面局部由于失去彈力形成皺印。