卷染機專業生產廠家無錫金潤達2022年12月30日訊 卷染機適應小批量、多品種生產。但在生產過程中已發生左、中、右,首尾、邊差的染疵,因此在生產過程中一定注意一下幾點問題:

(一)染料的選擇

因卷染機是反浴比生產,染物在染液中的時間很短,所以要選擇R╱F值大于0.7的,并且R╱F值是相同的染料,對于淺色更加重要,且在選擇染料的同時必須要保證染料的各種性能指標(日曬、摩擦、汗漬牢度等),達到客戶的要求,這是保證產品重量的重中之重。

(二)水質的影響

活性染料對水質要求非常嚴格,水質硬度過高,色光會發暗,所以在生產過程中,對于水質過高的水質,要先加入0—2gL的六偏磷酸鈉來軟化水,再加入染料進行生產。

(三)工藝的制定

①對于一般顏色工藝按恒溫法染色就可以,即65—70℃加入染料,加料分2道,第①道加入染料的2/3,第②道加入染料的1/3。第③道加入2/3的鹽第④到加入1/3的鹽。65——70℃×4道后再加入純堿。純堿分2道加入65—70℃×2道,加入堿后的第③道就取樣,若顏色相差太大并且深就馬上放掉染液的1/3-2/3再加入鹽、堿,把溫度升至65—70℃后再進行修色。若顏色較淺:色光相差不大,就在保溫幾道后再取樣。

②對于易染花,淺色產品,可以采取預加堿法。

30℃ 先加入1/3的純堿,轉2道后,在加入染料、鹽。升溫至40℃再開車,40℃×2道,50℃×2道至60℃×2后,再加入剩余堿的2/3。(分2次,2道加入)。

③特深色、黑色的產品工藝的制定。

65-70℃入料,染色4道后再加入鹽,加入鹽染4道后在加入堿。注意,堿要分4次加入,第1次加堿要加入堿總料的1/3,轉4道取樣后在加入剩余堿的2/3,來防止染料在高濃度鹽堿時發生水解,而形成網狀結構覆蓋在布的表面,而使全缸布產生疵品。以上的工藝制定是按生產800—-1000m以上的產品計算,對于米數較小的產品,可以按時間計算:

染色30—60分鐘,加堿固色60-90分鐘。

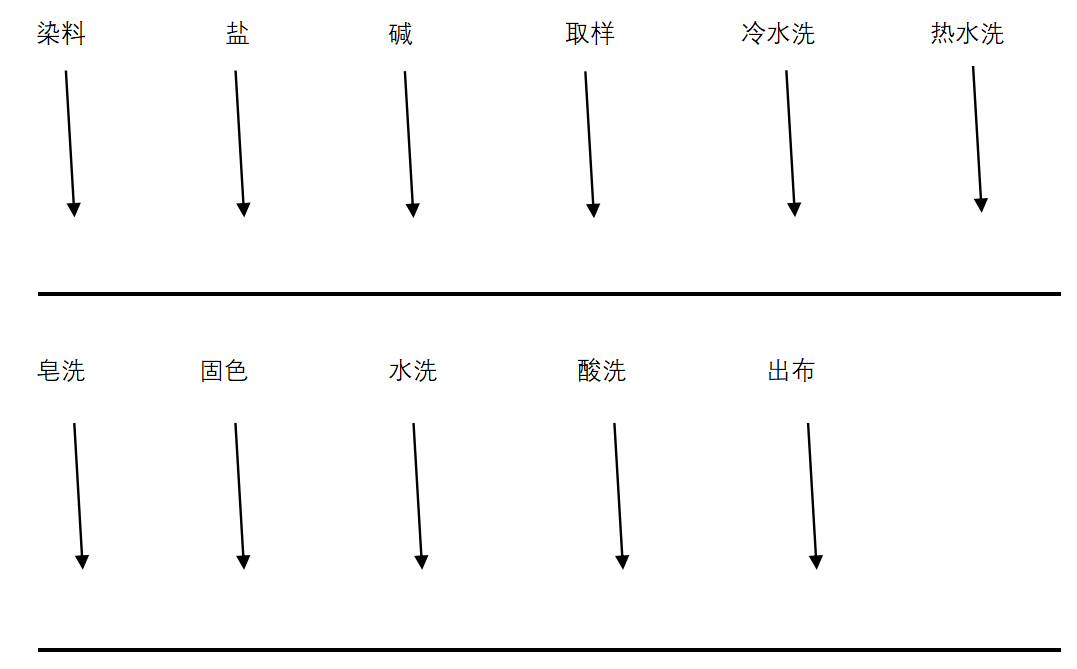

(四)總體工藝的曲線

注意:在水洗過程中,必須保持恒溫水洗。

在固色完畢后必須要充分水洗干凈,否則易出現白塊現象。為防止白塊現象,可加入2g/L的酸,50℃×2道來加強水洗效果。

(五)關于生產黑色產品的工藝要求:

a、用硫化料染黑色的注意事項:

①在生產過程中注意加蓋,來防止過早氧化,在運轉過程中,要求湯子澆邊,防止布邊過早的氧化。

②染色時間不需過長,就800m的產品,100℃×4道就可以取樣水洗。

③染色完畢后一定要加強水洗,否則會產生紅筋現象。為防止水洗不凈,可以加入10~5g/L的保險粉,85℃×4道。保險粉分工道,2次加入在還原清洗一次,來保證水洗干凈。

b、用活性染料來染黑應注意的問題:活性染料黑一般都是5#黑,加紅、加黃、來提高黑的深度。有的染料商在5#黑里加入了低溫X型的橙,來提高黑的力份。在高濃度鹽、高濃度堿的情況下,X型的橙發生瞬時嚴重水解,自身形成網狀的結構,覆蓋在布面上,出現紅斑的問題。再往里加料,因為有網狀的結構阻礙染料進入纖維內部,而造成染疵。只有剝色重新,浪費極大,這是一個非常嚴肅的問題,所以在染活性染料黑時,一定要與染料供應商溝通好,絕對不能要含有低溫橙的那種染料,否則搞不好,全盤皆輸。

(六)關于打小樣與放大樣之間的操作:

卷染機打小樣是用浸染的方法,浴比在25:1,而卷染機是反浴比1:1、1:2或者更大。所以小樣與大樣之間有很大的差距,下大樣要減2—3成料,因所用的染料不同,所減的成分不同,這需要在生產過程中讓工藝員一步一步的積累經驗。其次,活性料在打小樣時,所用的染料是紅、黃、藍,略微一動,色光是發生很大的變化,需要工藝員要認真,細致的去操作,保持小樣工藝的統一性,真正找出小樣和大樣的差距。

(七)設備的問題:

①弧形棚架一定要調節好,弧度和張力的調節以弧度和張力最小到織物不起皺為標準,這樣織物在運轉過程中帶液率能保持一致,而減小左、中、右,色差的發生。

②加熱方式:直接加熱和間接加熱相配和使用,直接加熱要注意蒸汽噴氣孔是否堵塞,而造成溫度不一致,而引起左右色差。

③浴量對邊差的影響:

因為卷染機是小浴比,織物經過染液只有幾分鐘,浴比越小,染液與布軸的誤差越大,反之越小。因此在生產工程中,盡可能的增大染液,延長布面與染液的接觸時間,而為減小邊差的問題。

④設備輪筒上裝的翻水葉輪是來幫助我們消除邊差的重要裝備,所以我們在生產過程中一定要用,并且要靠近布邊。